BS&B SAFETY SYSTEMS je vodeći proizvođač sigurnosne opreme kao što su sigurnosni diskovi (rasprskavajuće membrane), eksplozivni paneli, senzor itd.

BS&B SAFETY SYSTEMS sigurnosni diskovi – Osnovni pojmovi i primena

Sigurnosni diskovi ili odomaćen naziv “Rapčer diskovi“ predstavljaju jedan od najznačajnih elemenata u procesnoj tehnici. Koriste se kao sigurnosni elementi na posudama pod pritiskom, cevovodima, uređajima i ostalim mestima gde postoji potreba sprečavanja pojave havarijskog pritiska ili vakuma. Najveća primena je u hemijskoj, farmaceutskoj i prehrambenoj industriji.

Prva primena rapčer diskova u procesnoj industriji zabeležena je 1931. godine, tokom razvoja dolazilo se do različitih konstruktivnih rešenja a neka od njih se i danas koriste.

Sigurnosni diksovi su najčešće napravljeni od metala ali i kombinacije metala, teflona, grafita i sl. Osnovne prednosti u odnosu na standardne sigurnosne ventile predstavljene su pre svega velikim izborom materijala, nižom cenom, malim troškovima održavanja (nije potrebno vršiti jednogodišnje atestiranje), brzinom reagovanja (otvaranja), manjim gabaritima, dostizanje velikih dimenzija (prečnika i do 1200mm), jednostavnom ugradnjom, primenom na sistemima sa veoma viskoznim fluidima itd. Jedan od najslikovitijih primera gde sigurnosni diskovi nemaju alternativu su vazdušni jastuci u automobilima i drugim prevoznim sredstvima, zbog svoje brzine reagovanja i otvaranja celog poprečnog preseka omogućavaju brzo naduvavanje vazdušnog jastuka.

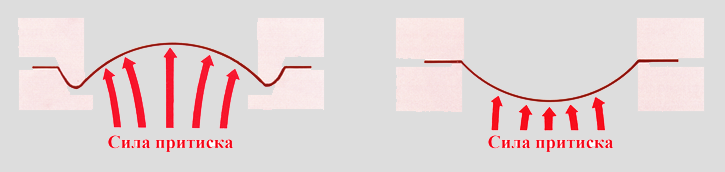

Postoje dva osnovna tipa sigurnosnih diskova koja se razlikuju na osnovu dejstava sile pritiska, odnosno da li sila deluje na konveksnu ili konkavnu površinu.

Odnos maksimalnog radnog pritiska i definisanog pritiska otvaranja diska naziva se radni odnos sigurnosnog diska. Kod diskova sa konveksnom površinom radni odnos se kreće od 80-85% a kod diskova sa konkavnom provršinom do 95%. U početku razvoja i upotrebe sigurnosnih diskova najširu primenu su imali doskovi sa konveksnom površinom ali sa povećanjem potrebe širenja za nove aplikacije odnosno povećanja radnog odnosa proizvođači su bili prinuđeni da posvete posebnu pažnju doskovima sa konkavnom površinom. Važno je napomenuti da diskovi sa konveksnom površinom imaju manju preciznost ali zbog svog konstruktivnog rešenja nezamenljivi su na mestima ekstreno visokih pritisaka i temperatura (preko 6.000 bar-a).

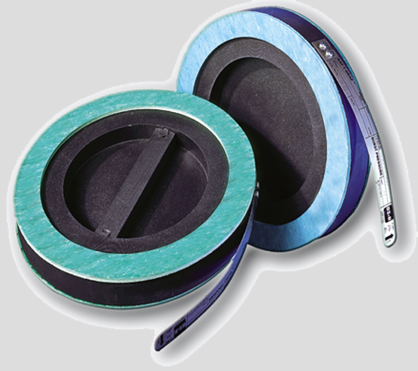

Drugi kriterijum podele je na diskove koji fragmentiraju i koji ne fragmentiraju. Svi diskovi sa konveksnom površinom su diskovi koji fragmentiraju i kao takvi nisu pogodni na mestima gde delovi diska mogu dospeti u cevovod, posudu, zaporne ventile, ventile sigurnosti i sl. Delovi diska mogu izazvati poremećaje u proizvodnji, dodatne otpore u cevovodu, blokiranje delova cevovoda, oštećenje nalegajućih površina ventila i blokiranje sigurnosnih ventila. Jedan od najboljih primera fragmentujućih diskova su grafitni diskovi, često se koriste na sistemima rashladne vode razmenjivača toplote.

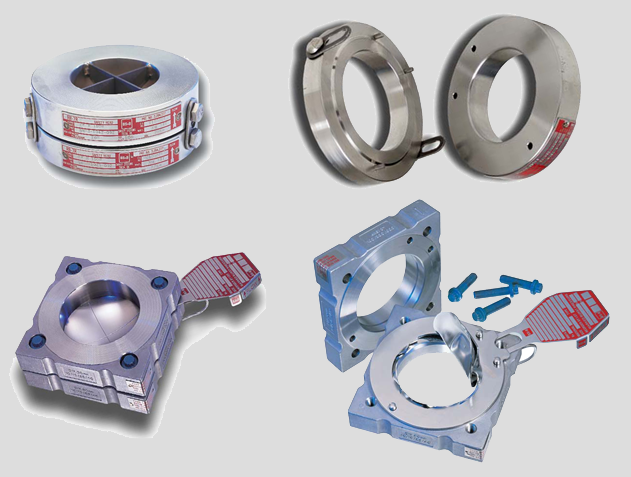

Pored sigurnosnih diskova ne treba zanemariti važnost držača čija je osnovna funkcija da obezbedi odgovarajuće zaptivanje na mestu spojeva sa sigurnosnim diskom i prirubničkom vezom cevovoda. Za najjednostavnija tehnčka rešenja držača sila pritiska na mestu spoja držač-disk i držač-prirubnica, ostvaruje se preko zavrtnjeva na prirubnicama cevovoda. U novije vreme sve više su u upotrebi savremenija rešenja držača koji odgovarajuću silu pritiska na mestu spoja sa diskom ostvaruju preko nezavisnih zavrtnjeva. Prednost savremenijih rešenja je jednostavnija ugradnja, ostarivanje preciznih sila pritiska na mestu spojeva i ušteda u fazi vizulne kontrole sigunosne membrane jer prema preporuci proizvođača za “stara“ tehnička rešenja držača nakon vizuelne kontrole potrebno je ugaditi novi disk kako bi se izbegla moguća propuštanja na mestima spojeva.

Držači se proizvode u skladu sa svim važećim standardima prirubničkih veza i nalegajućih površina, a prema važećim propisima sigurnosni disk i držač moraju biti od istog proizvođača, u suprotnom ukoliko dođe do havarije nije moguće utvrditi odgovornost./p>

Postoje tri načina ugradnje:

Disk bez držača,

Disk sa držačem,

Disk sa držačem i ventilom sigurnosti.

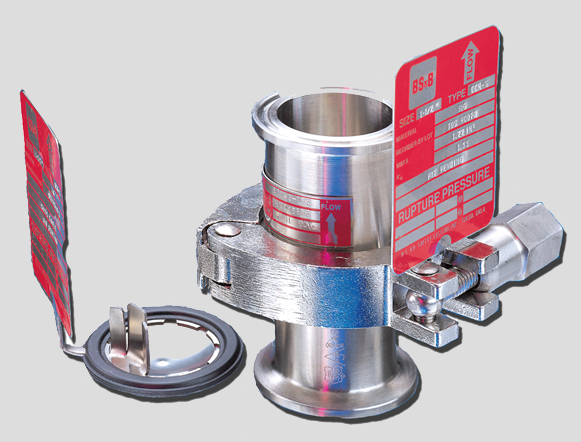

Disk bez držača – koristi se na sistemima relativno malih vrednosti nadpritiska ili podpritiska sa ciljem očuvanja membrana ili drugih osetljivih i preciznih elemenata koji se mogu oštetiti ukoliko se prekorači određena vrednost pritiska. Ovaj tip ugradnje takođe ima veliku primenu u farmaceutskoj industriji gde se ugrađuj u kombinaciji sa standardnom “tri clamp“ prirubnicom. Kao što je poznato u farmaceutskoj industriji posvećuje se velika pažnja na sterilizaciju posuda, cevovoda i drugih elemenata u proizvodnji. Cilj sterilizacije je izbegavanje kontaminacije, sigurnosi ventili naprotiv vrlo često predstavljaju veliki problem zbog opruga i drugih pokretnih i nepokretnih elemenata koje je jako teško sterilisati. Ravna poršina, jednostavnost ugradnje i minimalni troškova održavanja pozicioniraju sigurnosne diskove na prvo mesto u ovoj grani industrije.

Disk sa držačem – predstavlja način ugradnje koji ima najširu primenu na mestima visokog pritisaka i temperature. Funkcija držača je da obezbedi odgovarajuće zaptivanje između rapčer diska i prirubničke veze cevovoda. Pored toga često služi kao nosač pomoćnih element za probijanje diska a za grafitne diskove ima funkciju zaštitnog elementa u fazi montaže.

Disk sa držačem i ventilom sigurnosti – ovaj tip ugradnje koristi se isključivo na procesnim sistemima kod koji je radni fluid “agresivan“ i ima za cilj da izoluje ventil sigurnosti od radnog fluida. U praksi se pokazalo da ukoliko na sistemu sa agresivnim fluidom postoji samo ventil sigurnosti dolazi do nagrizanja nalegajućih površina odnosno procurivanja fluida. Jedan od najvažnijih uslova pored dimenzionisanja i izbora odgovarajućeg materijala kod ovog tipa ugradnje je da disk u fazi pucanja ne defragmentira odnosno ne dolazi do odvajanja delova materijala od koga je napravljen kako bi se izbegla mogućnost blokiranja sigurnosnog ventila. Kako je poznato sigurnosni ventili na procesnim sistemima moraju se jednom godišnje atestirati što bi u podrazumevalo u većini slučajeva demontažu ventila, sa ovim tipom ugradnje ventil se može ispitati bez demontaže jer disk gledano sa strane ventila trpi nekoliko puta veći pritisak u odnosu na pritisak fluida u sistemu.

Dodatnu sigurnost na procesnim sistemima obezbeđuju senzori koji se preporučuju za nepristupačne pozicije gde je teško izvršiti vizuelnu kontrolu. Senzori se najčešće koriste u kombinaciji sa sigurnosnim diskovima ali su takođe primenljivi i za sisteme sa ventilom sigurnosti. Sastoje se od membrane u koju je utisnuto zatvoreno električno kolo. Kada dođe do pucanja sigurnosnog diska radni fulid vrši pritisak na membranu senzora koja se lomi i prekida električno kolo. Nakon prekidanja električnog kola signal se prenosi do mesta na kome se vrši nadzor sistema. Na ovaj način stvara se prilika za brzo reagovanje na rešavanju problema koji je uzrokovao poremećaje u sistemu.

Na pristupačnim i lako vidljivim mestima mogu se koristiti i manometri koji detektuju povišenje pritiska u slučaju pucanja diska. Ograničavajući faktor su ugavnom hemijski agresivni radni fluidi, visoka temperatura i pritisci, baždarenje itd.

Za materijal membrane najčešće se koriste razne vrste polimera koje štite električno kolo i obezbeđuju elektroizolaciju. Senzori su dostupni u standardnim veličinama do 12“ (300mm), sa opsegom temperatura od -40oS do 260oS, u zavisnosti od uslova rada proizvode se i veći prečnici.

Dimenzionisanje odnosno izbor odgovarajuće veličine diska vrši se pomoću metode otpora isticanja ili metode koeficijenta isticanja.

Metoda otpra isticanja podrazumeva analizu vrednosti protoka kroz poprečni presek cevi na koju se postavlja sigurnosna membrana. Korišćenjem poznatih metoda vrši se proračun pada pritiska usled trenja u cevi, lokalnih gubitaka na krivine, račve, ventile itd. Ono što predstavlja novinu u odnosu na uobičajene proračune pada pritiska je uticaj sigurnosne membrane i držača. Ovom metodom sigurnosna membrana i držač razmatraju se na isti način kao i ostali elementi cevovoda, a izražava se preko koeficijenta otpora koji je dobijen eksperimentalno i definisan od strane proizvođača opreme. Najuticajniji faktori na vrednost koeficijenta otpora su fizička svojstva fluida, protok i tip sigurnosnog diska i držača.

Metodom koeficijenta isticanja sigurnosni disk se tretira kao ventil sigurnosti, za ovaj proračun koriste se pozante formule za dimenzionisanje ventila sigurnosti i konstantan koeficijent isticanja čija vrednost iznosi 0.62.

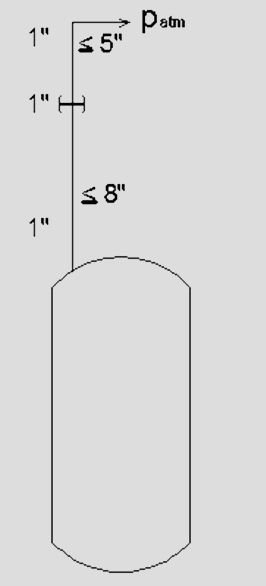

Ova metoda ne uzima direktno razmatranje uticaj cevovoda pa se iz toga razloga može koristiti ako su ispunjeni sledeći uslovi:

- dužina cevovoda ispred sigurnosnog diska ne sme biti duža od 8 prečnika cevovoda,

- dužina cevovoda iza sigurnosnog diska ne sme biti duža od 5 prečnika cevovoda,

- isticanje se vrši na atmosferski pritisak,

- prečnik cevovoda ispred i iza sigurnosnog diska može biti jednak ili veći od nominalnog prečnika sigurnosnog diska.

Imajući u vidu sve navedene prednosti sigurnosnih diskova a naročito visok nivo pouzdanosti, jednostavno tehničko rešenje i minimalne troškove održavanja može se zaključiti da je sve veća upotreba u procesnim sistemima opravdana kako sa tehničkog tako i sa ekonomskog aspekta.

Za dodante informacije posetite sajt proizvođača www.bsbsystems.com